Archivo de la categoría: MATERIA DE ESTUDIO

Video curso de Sensores Industriales

Esta galería contiene 1 foto

…………………………………………………………………………….. Link a un catalogo oficial de Schneider Electric

Dropbox

Dropbox es un servicio de alojamiento de archivos multiplataforma en la nube

ahora así podemos compartir nuestros programas y archivos de estudio……….

inicia sesión en el LINK escribiendo en el

correo : estudiandoinstrumentacion@gmail.com

contraseña : estudiando

en la carpeta marcel encontrarás todos nuestros archivos para descargar…

Megger o Megóhmetro?

El término megóhmetro hace referencia a un instrumento para la medida del aislamiento eléctrico en alta tensión. Se conoce también como «Megger», aunque este término corresponde a la marca comercial del primer instrumento portátil medidor de aislamiento introducido en la industria eléctrica en 1889. El nombre de este instrumento, megóhmetro, deriva de que la medida del aislamiento decables, transformadores, aisladores, etc se expresa en megohmios ( MΩ ). Es por tanto incorrecto el utilizar el término «Megger» como verbo en expresiones tales como: se debe realizar el megado del cable… y otras similares

videos instructivos.

TeSys T de Schneider Electric

• Este dispositivo gestor de motores cubre todas las necesidades de control y protección de motores en instalaciones en las que la elevada disponibilidad de los equipos de producción es un requisito ineludible

• Se adapta a cualquiera de los buses Ethernet, Modbus, Canopen, Devicenet y Profibus DP

TeSys T protege, controla, mide y supervisa motores de corriente alterna monofásicos y trifásicos hasta 810 amperios. Además, obtiene información sobre la corriente y la tensión de las tres fases, la temperatura del motor, la corriente media, la frecuencia y las fugas a tierra entre otras variables y puede predecir situaciones de fallo indeseadas y evitarlas. Además, toda la información disponible está accesible en todo momento gracias a dos puertos, uno de configuración y el otro de comunicaciones, que permiten incrementar la fiabilidad del proceso gracias a la redundancia.

Su configuración resulta muy sencilla con el software PowerSuite y gracias al puerto de conexión ModBus integrado en el dispositivo. Además, incorpora funciones de control de motores preprogramadas para facilitar al máximo su integración en cualquier cuadro.

Tesys T cubre las necesidades de sectores como el energético, concretamente el del petróleo y gas, el químico, la industria farmacéutica y el sector del agua, aunque también se adapta a instalaciones industriales como la siderurgia, las fábricas de cemento y papel y la extracción de materias primas.

De forma opcional, la solución para control de motores de Schneider Electric dispone de una unidad de control local para el operario que facilita la lectura, la visualización y el diagnóstico de los parámetros supervisados.

Tesys T arranca el motor combinándose aguas arriba con un disyuntor magnético y un contactor y es la solución idónea para el control y protección de motores en instalaciones del sector energético e industrial.

Un video instructivo

EVlink. Soluciones de recarga para vehículos eléctricos

El operador de puntos de recarga para vehículos eléctricos Engenie ya está inmerso en la promoción de la primera red de recarga rápida de Reino Unido, una solución tecnológica que le ha suministrado Schneider Electric. Según esta multinacional francesa, que se define como «especialista global en gestión de la energía», este es el primer proyecto de este tipo del Reino Unido.

Las unidades de carga rápida EVlink serán instaladas por todo el país en los próximos meses en las áreas de servicio Roadchef, cubriendo el país de punta a punta, según ha informado Schneider. Los puntos de recarga permitirán a los conductores rellenar completamente una batería agotada en treinta minutos. La primera de estas estaciones ha sido instalada en el área de servicio de Clacket Lane de Roadchef, en la M25. Schneider califica este proyecto como «el paso más significativo de los dados hasta ahora en lo que hace referencia a movilidad sostenible en el Reino Unido».

Blog recomendado

Autoclave

Una autoclave es un recipiente metálico de paredes gruesas con un cierre hermético que permite trabajar a alta presión para realizar una reacción industrial, una cocción o una esterilización convapor de agua.

Su construcción debe ser tal que resista la presión y temperatura desarrollada en su interior. La presión elevada permite que el agua alcance temperaturas superiores a su punto de ebullición. La acción conjunta de la temperatura y el vapor produce la coagulación de las proteínas de los microorganismos, entre ellas las esenciales para la vida y la reproducción de éstos, cosa que lleva a su destrucción.

Funcionamiento

Las autoclaves funcionan permitiendo la entrada o generación de vapor de agua pero restringiendo su salida, hasta obtener una presión interna de 103 kPa, lo cual provoca que el vapor alcance una temperatura de 121 grados centígrados. Un tiempo típico de esterilización a esta temperatura y presión es de 15-20 minutos.

Las autoclaves más modernas permiten realizar procesos a mayores temperaturas y presiones, con ciclos estándar a 134 °C a 200 kPa durante 5 min para esterilizar material metálico; incluso llegan a realizar ciclos de vacío para acelerar el secado del material esterilizado.

Las autoclaves son ampliamente utilizadas en laboratorios, como una medida elemental de esterilización de material. Aunque cabe notar que, debido a que el proceso involucra vapor de agua a alta temperatura, ciertos materiales no pueden ser esterilizados en autoclave, como el papel y muchos plásticos (a excepción del polipropileno).

Debido a que el material a esterilizar es muy probablemente de uso grabable, se requiere de métodos de testificación de la calidad de dicha esterilización, esto quiere decir que la presión y temperatura aplicadas serán distintas para cada uno de los productos autoclavados.

Las autoclaves suelen estar provistas de medidores de presión y temperatura, que permiten verificar el funcionamiento del aparato. Aunque en el mercado existen métodos testigo anexos, por ejemplo, testigos químicos que cambian de color cuando cierta temperatura es alcanzada, o bien testigos mecánicos que se deforman ante las altas temperaturas. Por este medio es posible esterilizar todo tipo de materiales a excepción de materiales volátiles, por lo que se debe tener gran precaución.

Uso del Pie de Metro

Video instructivo para manejar correctamente el instrumento de medida PIE DE METRO o también conocido PIE DE REY y VERNIER.

Video-curso de Refrigeración

Esta galería contiene 1 foto

Set de videos instructivos muy completos, recomendados para tener conocimientos elementales en el control de Refrigeración. 1 2 3 4 5 6 7

Funcionamiento de Calderas

Esta galería contiene 1 foto

Videos instructivos recomendados para tener conocimientos básicos y elementales para el control de calderas. 1 2 3 4

Termografía Fluke

Esta galería contiene 1 foto

Videos que muestra el uso de instrumentos Temográficos Fluke, para el análisis y pruebas en aplicaciones de mantenimiento industrial.

Calidad Eléctrica

Esta galería contiene 1 foto

Set de videos que nos muestra el uso de instrumentos FLUKE para analizar, determinar las causas y soluciones en el mantenimiento de la calidad eléctrica.

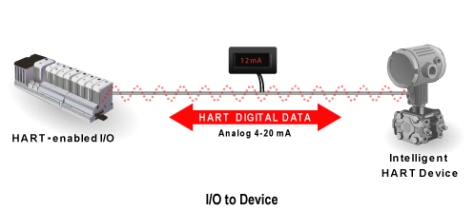

Protocolo HART

¿Qué es HART?

es un protocolo bidireccional de comunicación que suministra acceso de datos entre instrumentos inteligentes de campo y sistemas centrales. Un sistema central puede ser cualquier aplicación de software desde el dispositivo de mano o laptop del técnico hasta el control de procesos de una planta, gestor de activos, seguridad u otro sistema que use cualquier plataforma de control.

Debido a que hoy en día la mayoría de las redes de automatización en operación se basan en el cableado analógico tradicional de 4 a 20 mA, la tecnología HART desempeña un papel fundamental porque la información digital se comunicará al mismo tiempo con la señal de 4-20 mA. Si ésta, no habría comunicación digital.

Cómo funciona HART?

“HART” es un acrónimo en inglés para Transductor Remoto Direccionable en Red. El Protocolo HART usa la norma Bell 202 Modulación por desplazamiento de frecuencia o MDF (FSK en inglés) para empalmar señales digitales de comunicación a bajo nivel sobre 4 a 20 mA.

Esto permite la comunicación bidireccional en campo y hace posible la transmisión de información adicional más allá de sólo las variables normales de proceso comunicadas de y hacia un instrumento inteligente de campo. El Protocolo HART se comunica a 1200 bps sin interrumpir la señal de 4 a 20 mA y permite a la aplicación central (maestra) obtener dos o más actualizaciones digitales por segundo de un dispositivo inteligente de campo. Ya que la señal digital MDF es de fase continua no hay interferencia con la señal de 4 a 20 mA.

La Tecnología HART es un protocolo maestro/servidor, lo cual significa que un dispositivo inteligente de campo (servidor) sólo habla cuando le habla un maestro. El Protocolo HART se puede utilizar en diversos modos, como punto a punto o multipunto para transmitir información hacia y desde los instrumentos inteligentes de campo y el control central o los sistemas de monitoreo.

La comunicación HART se produce entre dos dispositivos habilitados con HART, típicamente un dispositivo de campo inteligente y un sistema de control o monitoreo. La comunicación se produce mediante un cable de instrumentación de calidad estándar y el uso de prácticas de cableado y terminación estándar.

Válvula de control

Una válvula se puede definir como un aparato mecánico con el cual se puede iniciar, detener o regular la circulación (paso) de líquidos o gases mediante una pieza movible que abre, cierra u obstruye en forma parcial uno o más orificios o conductos.

Las válvulas son unos de los instrumentos de control más esenciales en la industria. Debido a su diseño y materiales, las válvulas pueden abrir y cerrar, conectar y desconectar, regular, modular o aislar una enorme serie de líquidos y gases, desde los más simples hasta los más corrosivos o tóxicos.

Válvula de control.

La válvula automática de control generalmente constituye el último elemento en un lazo de control instalado en la línea de proceso y se comporta como un orificio cuya sección de paso varia continuamente con la finalidad de controlar un caudal en una forma determinada.

Las válvulas de control constan básicamente de dos partes que son: la parte motriz o actuador y el cuerpo.

Categorías de válvulas.

Debido a las diferentes variables, no puede haber una válvula universal; por tanto, para satisfacer los cambiantes requisitos de la industria se han creado innumerables diseños y variantes con el paso de los años, conforme se han desarrollado nuevos materiales. Todos los tipos de válvulas recaen en nueve categorías:

- válvulas de compuerta

- válvulas de globo

- válvulas de bola

- válvulas de mariposa

- válvulas de apriete

- válvulas de diafragma

- válvulas de macho,

- válvulas de retención

- válvulas de desahogo (alivio).

Válvulas de compuerta.

La válvula de compuerta es de vueltas múltiples, en la cual se cierra el orificio con un disco vertical de cara plana que se desliza en ángulos rectos sobre el asiento

Enlace para estudiar articulo completo

Qué es un arrancador suave?

Bus de campo Profibus

Qué es:

PROFIBUS es actualmente el líder de los sistemas basados en buses de campo mundial . Deriva de las palabras PROcess FIeld BUS.

Bus; Las comunicaciones entre los instrumentos de proceso y el sistema de control se basan principalmente en señales analógicas (neumáticas de 3 a 15 psi en las válvulas de control y electrónicas de 4 a 20 mA cc). En vez de transmitir cada variable por un par de hilos, se transmiten secuencialmente las variables por medio de un cable de comunicaciones llamado bus.

FielBus; La tecnología fieldbus (bus de campo) es un protocolo de comunicaciones digital de alta velocidad creada para remplazar la clásica señal de 4-20 mA que aún se utiliza en muchos de los sistemasDCS (Sistema de Control Distribuido) y PLC (Controladores Lógicos Programables), instrumentos de medida y transmisión y válvulas de control. Pero con una limitante; no es posible intercambiar los instrumentos de un fabricante por otro similar.

Origen de ProfiBus

Se inicia con un proyecto de 21 empresas e institutos de investigación alemanes en el año 1987. Con el fin de terminar con los problemas de compatibilidad entre marcas y fabricantes de instrumentos y dispositivos.

Profibus tiene tres versiones o variantes:

- Profibus-DP (Periferia Descentralizada)

o Optimizado para alta velocidad y costo reducido.

o Intercambio de datos cíclico.

o Transferencia de pequeñas cantidades de datos.

o Plug & Play.

o Diseñado especialmente para la comunicación entre los sistemas de control de automatismos y las entradas/salidas distribuidas en procesos de manufactura.

Profibus-PA (Automatización de Procesos)

o Básicamente es la ampliación de Profibus-DP con una tecnología apta para ambientes peligrosos y con riesgo de explosión, MBP technology (estándar IEC 1158-2).

o Permite la conexión de sensores y actuadores a una línea de bus común en áreas especialmente protegidas.

o Comunicación de datos y energía en el bus mediante el uso de 2 conductores.

o Destinado a reemplazar la tecnología en lazo 4 a 20 mA en instrumentación y control.

Profibus-FMS (Fieldbus Messages Specifications)

o Diseñado para un gran numero de aplicaciones y comunicaciones al nivel de célula, donde PC´s y PLC´s se comunican entre sí.

o Comunicaciones de propósito general, supervisión, configuración,… Transmisión de grandes cantidades de datos: programas y bloques de datos.

o Intercambio acíclico de datos con tiempos no críticos, par a par (peer to peer), entre estaciones inteligentes.

Enlace a archivo completo en PDF

William Edwards Deming

Estadístico estadounidense, profesor universitario, autor de textos, consultor y difusor del concepto de calidad total.

los japoneses llaman a Deming «El padre de la tercera revolución industrial». Dicho renombre es justo ya que les demostró que cuando la calidad se persigue sin descanso, se optimizan los recursos, se bajan los costos y se conquista el mercado.

Arranque y protección de motores eléctricos.

Video que describe los conceptos fundamentales del arranque y protección clásicos de un motor de inducción trifásico.

Curso Basico óleo-Hidráulica

Video-curso recomendado.

Qué es el TPM

Mantenimiento productivo total (del inglés de total productive maintenance, TPM).

es una filosofía originaria de EE.UU, pero mejorada por los Japoneses, el cual se enfoca en la eliminación de pérdidas asociadas con paros, calidad y costes en los procesos de producción industrial.

El TPM es una filosofía de vida que se implemento originalmente en las empresas japonesas par afrontar la recesión economía que se estaba desarrollando en la década de los 70 y la competencia que se avecinaba de occidente. El TPM busca agrupar a toda la cadena productiva con miras a cumplir objetivos específicos y cuantificables. Uno de los objetivos que se busca cumplir en el TPM es la reducción de las pérdidas

En TPM se destacan seis grandes pérdidas:

- Pérdida por avería en los equipos

- pérdida debidas a preparaciones

- pérdidas provocadas por tiempo de ciclo vacío y paradas cortas

- perdidas por funcionamiento a velocidad reducida

- pérdidas por defecto de calidad, recuperaciones y reprocesado

- pérdidas en funcionamiento por puesta en marcha del equipo

Por ser el TPM una metodología TOP-DOWN, esta busca integrar todas las áreas de la empresa desde el nivel más bajo hasta la gerencia o ramas administrativas. El mantenimiento productivo total (TPM) es el mantenimiento productivo realizado por todos los empleados a través de actividades de pequeños grupos. Como el TQC, que es un control de calidad total de toda la compañía, el TPM es mantenimiento del equipo realizado sobre una base de toda la compañía.

TPM se puede mirar como una filosofía sobre mantenimiento de origen japonés que se ha difundido por todo el mundo gracias a su gran éxito y a su capacidad de transformar entornos, mejorar procesos y optimizar recursos.

Limpieza Criogénica con CO2

Este sistema de limpieza se basa en la proyección de hielo seco ( Dióxido de Carbono sólido) sobre la superficie a limpiar. Este hielo seco se encuentra a una temperatura de –78,9 º C.

Este sistema de limpieza en seco permite ser aplicado en distintas areas como limpiezas de cuadros eléctricos y electrónicos, transformadores, cámaras, paneles luminosos, paredes de túneles, señales etc. y en industria en todo tipo de maquinaria, moldes y troqueles incluidos.

La proyección del hielo seco se realiza mediante aire comprimido alcanzando una velocidad de 300m/seg, esto provoca un contraste térmico entre la suciedad existente y la superficie que la contiene. La suciedad se contrae y se separa de la superficie quedando esta limpia. El hielo seco inmediatamente después del impacto se sublima, es decir, pasa del estado sólido al gaseoso, quedando únicamente los residuos extraídos de la superficie que se ha limpiado.

La superficie ahora limpia no ha sufrido ningún tipo de cambio ya que la dureza del hielo seco es de aproximadamente 2 mohs, lo que hace que la limpieza no sea abrasiva.

Ventajas de la limpieza Criogénica

Con este sistema eliminamos las siguientes necesidades de otros sistemas de limpieza:

- La utilización de arenas, agua, productos químicos etc.

- La preparación y pre-limpieza de la maquinaria a tratar.

- La parada de la producción de la planta.

- El desmontaje de equipos eléctricos y electrónicos por tratarse de una limpieza “seca”.

- Riesgos de polución medioambientales y de peligrosidad y toxicidad para el operario.

- El desmontaje de componentes de maquinaria para su limpieza, así como su posterior montaje.

- El trasporte de la maquinaria a limpiar, ya que dicha limpieza se realiza en la misma planta de producción.

Cio; un referente pionero de Instrumentacion Industrial.

Qué es SAP

El nombre de SAP proviene de: Sistemas, Aplicaciones y Productos en Procesamiento de datos. EL nombre SAP es al mismo tiempo el nombre de una empresa y el de un sistema informático. Este sistema comprende muchos módulos completamente integrados, que abarca prácticamente todos los aspectos de la administración empresarial. Cada módulo realiza una función diferente, pero esta diseñado para trabajar con otros módulos.

La integración total de los módulos ofrece real compatibilidad a lo largo de las funciones de una empresa. Esta es la característica más importante del sistema SAP y significa que la información se comparte entre todos los módulos que la necesiten y que pueden tener acceso a ella. La información se comparte, tanto entre módulos, como entre todas las áreas.

Los Módulos de aplicación son los siguientes[1]:

Gestión financiera (FI). Libro mayor, libros auxiliares, ledgers especiales, etc.

Controlling (CO). Gastos generales, costes de producto, cuenta de resultados, centros de beneficio, etc.

Tesorería (TR). Control de fondos, gestión presupuestaria, etc.

Sistema de proyectos (PS). Grafos, contabilidad de costes de proyecto, etc.

Gestión de personal (HR). Gestión de personal, cálculo de la nómina, contratación de personal, etc.

Mantenimiento (PM). Planificación de tareas, planificación de mantenimiento, etc.

Gestión de calidad (QM). Planificación de calidad, inspección de calidad, certificado de, aviso de calidad, etc.

Planificación de producto (PP). Fabricación sobre pedido, fabricación en serie, etc.

Gestión de material (MM). Gestión de stocks, compras, verificación de facturas, etc.

Comercial (SD). Ventas, expedición, facturación, etc.

Workflow (WF), Soluciones sectoriales (IS), con funciones que se pueden aplicar en todos los módulos.

Enlace documento en Pdf.

normas GMP?

En inglés Good Manufacturing Practice (buenas prácticas de fabricación).

son NORMAS aplicables a las operaciones de fabricación de medicamentos, cosméticos, productos médicos, alimentos ydrogas, en sus formas definitivas de venta al público incluyendo los procesos a gran escala en hospitales y la preparación de suministros para el uso de ensayos clínicos para el caso demedicamentos.

Exigencias de las GMP

- Que los procesos de fabricación deben encontrarse escritos, definidos y que se revisen sistemáticamente a la luz de la experiencia.

- Los equipos estén calificados y los procesos validados.

- Que se cuenten con los recursos necesarios para la correcta elaboración de medicamentos:Que los procedimientos (SOPs) se redacten en un lenguaje claro e inequívoco, que sean específicamente aplicables a los medios de producción disponibles.

- Personal entrenado y apropiadamente calificado para controles en proceso.

- Instalaciones y espacios adecuados.

- Servicios y equipamentos apropiados.

- Rótulos, envases y materiales apropiados.

- Instrucciones y procedimientos aprobados.

- Transporte y depósito apropiados.

- Que se mantengan registros (en forma manual o electrónica) durante la fabricación, para demostrar que todas las operaciones exigidas por los procedimientos definidos han sido en realidad efectuados y que la cantidad y calidad del producto son las previstas, cualquier desviación significativa debe registrarse e investigarse exhaustivamente.

- Que los registros referentes a la fabricación y distribución, los cuales permiten conocer la historia completa de un lote (batch record), se mantengan de tal forma que sean completos y accesibles.

- Que el almacenamiento y distribución de los productos sean adecuados para reducir al mínimo cualquier riesgo de disminución de la calidad.

- Que se establezca un sistema que haga posible el retiro de cualquier producto, sea en la etapa de distribución o de venta.

- Que se estudie todo reclamo contra un producto ya comercializado, como también que se investiguen las causas de los defectos de calidad, y se adopten medidas apropiadas con respecto a los productos defectuosos para prevenir que los defectos se repitan.